نویسنده:

Janice Evans

تاریخ ایجاد:

28 جولای 2021

تاریخ به روزرسانی:

1 جولای 2024

محتوا

- مراحل

- روش 1 از 3: مونتاژ دستگاه جوش TIA

- روش 2 از 3: جوشکاری فلز

- روش 3 از 3: انواع مختلف جوش

- هشدارها

- نکات

هنگام جوشکاری با الکترود تنگستن در محیط گاز بی اثر (جوش TIA) ، همانطور که از نامش مشخص است ، از الکترود تنگستن برای گرم کردن فلز استفاده می شود و آرگون گاز بی اثر برای محافظت از حوضچه جوش در برابر گازهای جوی استفاده می شود. جوشکاری VIA برای به دست آوردن اتصالات جوش داده شده با کیفیت بالا از بسیاری از مواد ، از جمله فولاد ، فولاد ضد زنگ ، کروم ، آلومینیوم ، آلیاژهای نیکل ، منیزیم ، مس ، برنج ، برنز ، طلا استفاده می شود. در این مقاله ، شرح روش جوشکاری TIA را خواهید یافت ، که به شما کمک می کند تا امروز شاهکارهای خود را شروع کنید!

مراحل

روش 1 از 3: مونتاژ دستگاه جوش TIA

1 مراقب ایمنی خود باشید. قبل از شروع جوشکاری ، حتماً از عینک ایمنی ، لباس های ضد حریق سنگین و ماسک جوشکار با محافظ چشم استفاده کنید.

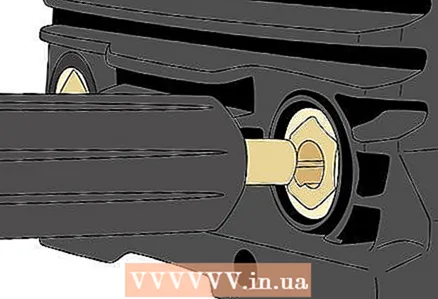

1 مراقب ایمنی خود باشید. قبل از شروع جوشکاری ، حتماً از عینک ایمنی ، لباس های ضد حریق سنگین و ماسک جوشکار با محافظ چشم استفاده کنید.  2 مشعل VIA را جمع آوری کنید. هر گونه مشعل شامل یک نازل سرامیکی برای تامین آرگون ، یک آستین مسی برای نگه داشتن الکترود و نوعی سیستم برای خنک کننده آنها است. مشعل را با استفاده از آداپتور موجود در کیت قطعات یدکی به جلوی دستگاه جوش وصل کنید.

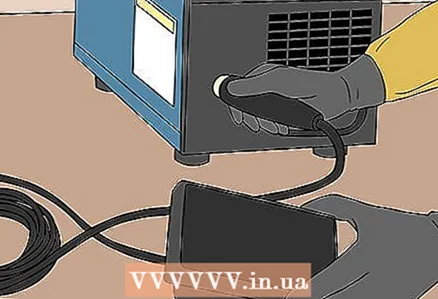

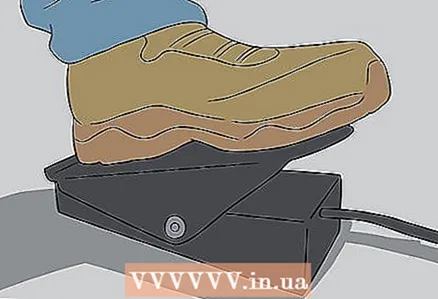

2 مشعل VIA را جمع آوری کنید. هر گونه مشعل شامل یک نازل سرامیکی برای تامین آرگون ، یک آستین مسی برای نگه داشتن الکترود و نوعی سیستم برای خنک کننده آنها است. مشعل را با استفاده از آداپتور موجود در کیت قطعات یدکی به جلوی دستگاه جوش وصل کنید.  3 پدال پا را به دستگاه وصل کنید. این پدال برای کنترل دمای جوشکاری طراحی شده است.

3 پدال پا را به دستگاه وصل کنید. این پدال برای کنترل دمای جوشکاری طراحی شده است.  4 مطابقت قطبی. بسته به نوع فلز جوش داده شده ، به حالت های مختلفی نیاز خواهید داشت. هنگام جوشکاری آلومینیوم و آلیاژهای آن ، از دستگاه در حالت جریان متناوب (AC) استفاده می شود. اگر در حال جوشکاری فولاد یا فلزات دیگر هستید ، دستگاه را به حالت الکترود منفی DC (DCEN) تغییر دهید.

4 مطابقت قطبی. بسته به نوع فلز جوش داده شده ، به حالت های مختلفی نیاز خواهید داشت. هنگام جوشکاری آلومینیوم و آلیاژهای آن ، از دستگاه در حالت جریان متناوب (AC) استفاده می شود. اگر در حال جوشکاری فولاد یا فلزات دیگر هستید ، دستگاه را به حالت الکترود منفی DC (DCEN) تغییر دهید. - اگر فرکانس کار دستگاه شما زیاد است ، این نیز به اشکال زدایی نیاز دارد. هنگام جوشکاری آلومینیوم ، دستگاه در کل فرایند در حالت فرکانس بالا کار می کند. برای فولادها ، فرکانس بالا فقط در ابتدای فرایند جوشکاری استفاده می شود.

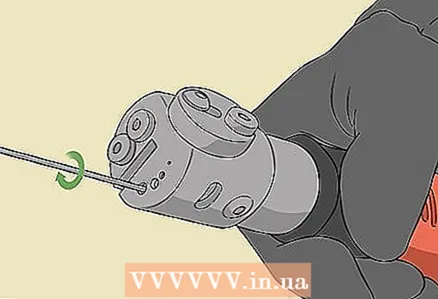

5 الکترود تنگستن را خرد کنید. ابعاد الکترود با ضخامت فلز جوش داده شده و جریان مورد استفاده تعیین می شود. الکترود را بصورت شعاعی خرد کنید ، یعنی در سراسر ، نه در امتداد سیم.

5 الکترود تنگستن را خرد کنید. ابعاد الکترود با ضخامت فلز جوش داده شده و جریان مورد استفاده تعیین می شود. الکترود را بصورت شعاعی خرد کنید ، یعنی در سراسر ، نه در امتداد سیم. - برای سنباده زدن از یک سنگ صاف و دانه ریز استفاده کنید. آسیاب کنید تا نوک الکترود در حین چرخاندن به طور قابل توجهی جابجا شود ، به دلایل ایمنی.

- نوک الکترود را طوری خرد کنید که هنگام استفاده از AC به شکل توپ باشد یا هنگام استفاده از DC مانند سوزن تیز شود.

- در صورت نیاز به جوشکاری با لبه یا باز کردن ، الکترود را به ضخامت 5-6 میلی متر خرد کنید.

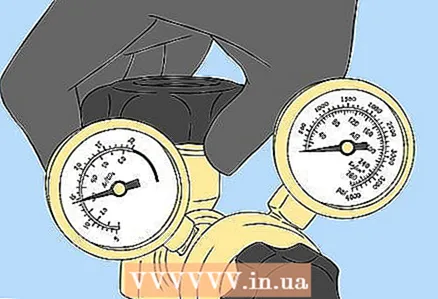

6 گاز را وصل کنید شما نیاز به آرگون خالص یا مخلوطی از آرگون و گاز دیگری مانند هلیوم دارید. پوشش محافظ پلاستیکی را بردارید.

6 گاز را وصل کنید شما نیاز به آرگون خالص یا مخلوطی از آرگون و گاز دیگری مانند هلیوم دارید. پوشش محافظ پلاستیکی را بردارید. - سوپاپ را سریع حرکت دهید تا دوباره باز و بسته شود تا هرگونه زباله در نخ های سوپاپ برداشته شود.

- تنظیم کننده را وصل کنید ، سپس مهره را محکم محکم کنید و تنظیم کننده را بچرخانید تا محکم به شیر متصل شود.

- با استفاده از آچار تنظیم کننده را محکم کنید ، مطمئن شوید که پیکان فشار در جهت عقربه های ساعت به موقعیت شدید چرخانده شده است.

- خط گاز و جریان سنج را وصل کنید ، سپس شیر لوله را باز کنید. آن را به آرامی و به آرامی باز کنید.به عنوان یک قاعده ، کافی است یک چهارم دور کامل آن را باز کنید.

- در نهایت ، نشتی را بررسی کنید - به صدای سوت گوش دهید یا از اسپری آئروسل برای تشخیص نشت استفاده کنید.

- جریان گاز را با استفاده از تنظیم کننده بشکه تنظیم کنید. اگرچه این سرعت بسته به فرایند جوشکاری می تواند متفاوت باشد ، اما معمولاً بین 4 تا 12 لیتر در دقیقه متغیر است.

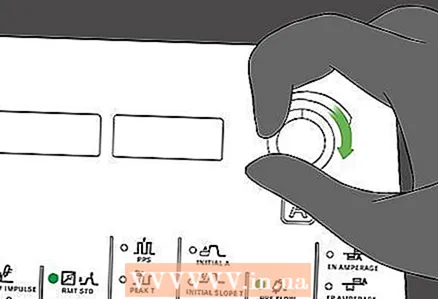

7 آمپر را تنظیم کنید. ارزش آن به شما در کنترل فرایند جوشکاری کمک می کند.

7 آمپر را تنظیم کنید. ارزش آن به شما در کنترل فرایند جوشکاری کمک می کند. - هرچه ضخامت فلز جوش داده شود ، به آمپر بیشتری نیاز است.

- هرچه پدال پا را بهتر بگیرید ، آمپر بیشتری می توانید تنظیم کنید.

- در اینجا برخی از مقادیر متداول آمپر (بسته به ضخامت الکترود) آمده است: 1.6 میلی متر ، 30-120 A ؛ 2.4 میلی متر ، 80-240 A ؛ 3.2 میلی متر ، 200-380 A.

روش 2 از 3: جوشکاری فلز

1 مواد جوشکاری را تمیز کنید. قبل از جوشکاری ، سطح آن باید عاری از کثیفی باشد.

1 مواد جوشکاری را تمیز کنید. قبل از جوشکاری ، سطح آن باید عاری از کثیفی باشد. - برای آماده سازی برای جوشکاری فولاد کربنی ، از یک سنباده یا ماسه سنگ برای جلا دادن سطح مواد استفاده کنید.

- برای آلومینیوم ، بهتر است از برس سیمی فولادی ضد زنگ استفاده کنید.

- در مورد فولاد ضد زنگ ، به سادگی سطوح جوش داده شده را با پارچه ای آغشته به نوعی حلال پاک کنید. اطمینان حاصل کنید که این پارچه و حلال را در محل امن قبل از جوشکاری ذخیره کنید.

2 الکترود تنگستن را داخل آستین قرار دهید. نگهدارنده الکترود روی آستین را شل کرده ، الکترود تنگستن را داخل آستین قرار داده و نگهدارنده را محکم کنید. به طور معمول ، الکترود باید حدود 6 میلی متر (یک چهارم اینچ) از سپر آستین بیرون بزند.

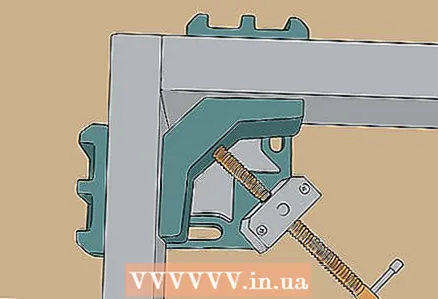

2 الکترود تنگستن را داخل آستین قرار دهید. نگهدارنده الکترود روی آستین را شل کرده ، الکترود تنگستن را داخل آستین قرار داده و نگهدارنده را محکم کنید. به طور معمول ، الکترود باید حدود 6 میلی متر (یک چهارم اینچ) از سپر آستین بیرون بزند.  3 قطعاتی را که باید به هم جوش داده شوند فشار دهید. از گوشه یا نوار فلزی با گیره استفاده کنید تا قطعات جوش داده شوند.

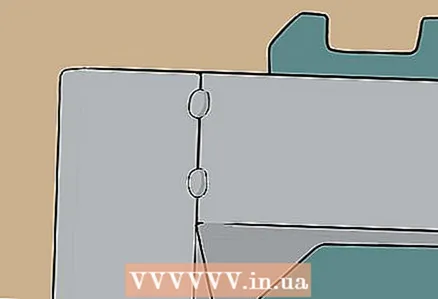

3 قطعاتی را که باید به هم جوش داده شوند فشار دهید. از گوشه یا نوار فلزی با گیره استفاده کنید تا قطعات جوش داده شوند.  4 قطعاتی را که باید جوش داده شوند به هم گره بزنید. جوش چسب دار یک درز متناوب ریز است که برای نگه داشتن قطعات در طول فرآیند جوشکاری طراحی شده است. جوش های چسبناک را بین 10 تا 20 سانتیمتر (چندین اینچ) از یکدیگر قرار دهید.

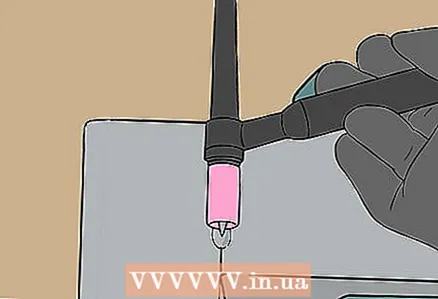

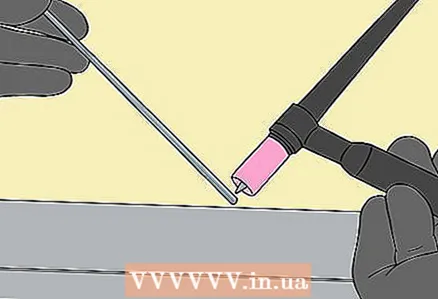

4 قطعاتی را که باید جوش داده شوند به هم گره بزنید. جوش چسب دار یک درز متناوب ریز است که برای نگه داشتن قطعات در طول فرآیند جوشکاری طراحی شده است. جوش های چسبناک را بین 10 تا 20 سانتیمتر (چندین اینچ) از یکدیگر قرار دهید.  5 نازل جوش را به درستی نگه دارید. آن را با زاویه حدود 75 درجه و با فاصله حداکثر 6 میلی متر (یک چهارم اینچ) تا فلز جوش داده شده نگه دارید.

5 نازل جوش را به درستی نگه دارید. آن را با زاویه حدود 75 درجه و با فاصله حداکثر 6 میلی متر (یک چهارم اینچ) تا فلز جوش داده شده نگه دارید. - برای جلوگیری از آلودگی به فلز جوش داده شده با الکترود دست نزنید.

6 درجه حرارت را با پدال پا کنترل کنید. استخر جوش نباید بیش از 6 میلی متر (یک چهارم اینچ) باشد. مهم است که حجم حوضچه را ثابت نگه دارید تا از آلودگی جوش جلوگیری شود.

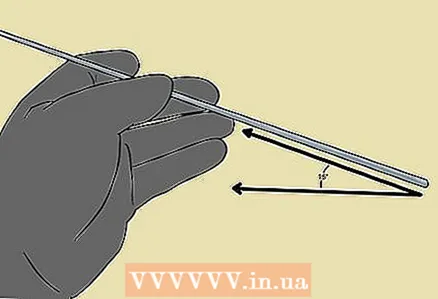

6 درجه حرارت را با پدال پا کنترل کنید. استخر جوش نباید بیش از 6 میلی متر (یک چهارم اینچ) باشد. مهم است که حجم حوضچه را ثابت نگه دارید تا از آلودگی جوش جلوگیری شود.  7 سیم پرکننده را با دست آزاد خود بگیرید. آن را تقریباً به صورت افقی و با زاویه 15 درجه نسبت به سطح جوش داده شده ، نزدیک شعله مشعل نگه دارید.

7 سیم پرکننده را با دست آزاد خود بگیرید. آن را تقریباً به صورت افقی و با زاویه 15 درجه نسبت به سطح جوش داده شده ، نزدیک شعله مشعل نگه دارید.  8 فلز جوش داده شده را با مشعل گرم کنید. یک تخلیه قوس الکتریکی فلز را ذوب می کند و در محل استخر جوش ، دو قطعه فلز به هم متصل می شوند.

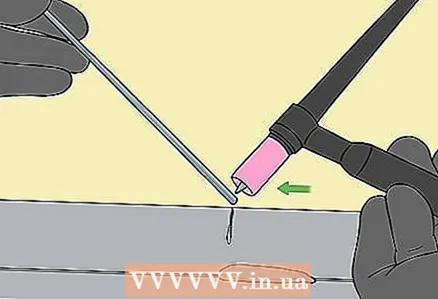

8 فلز جوش داده شده را با مشعل گرم کنید. یک تخلیه قوس الکتریکی فلز را ذوب می کند و در محل استخر جوش ، دو قطعه فلز به هم متصل می شوند. - پس از ذوب شدن لبه های هر دو قطعه جوش داده شده ، سیم پرکننده را به آرامی در مذاب فرو کنید و از حل شدن بیش از حد آن جلوگیری کنید.

- سیم پرکننده قدرت بیشتری به جوش شما می بخشد.

9 برای کنترل جهت انتشار حوضچه جوش از قوس استفاده کنید. برخلاف جوشکاری الکترودهای مصرفی ، که جهت آن توسط مشعل تعیین می شود ، در جوشکاری TIA استخر در جهت مخالف شیب مشعل گسترش می یابد.

9 برای کنترل جهت انتشار حوضچه جوش از قوس استفاده کنید. برخلاف جوشکاری الکترودهای مصرفی ، که جهت آن توسط مشعل تعیین می شود ، در جوشکاری TIA استخر در جهت مخالف شیب مشعل گسترش می یابد. - هنگام جوشکاری ، با دستان خود طوری عمل کنید که انگار چپ دست هستید و با قلم می نویسید. در حالی که یک دست راست دسته را مانند جوشکاری الکترودهای مصرفی حرکت می دهد و آن را از راست به چپ کج می کند ، یک چپ دست دسته را به سمت دیگر کج می کند و آن را به راست حرکت می دهد.

- شکل استخر را تا زمانی که تمام مواد جوش داده شود ادامه دهید - و جوش شما کامل شود!

روش 3 از 3: انواع مختلف جوش

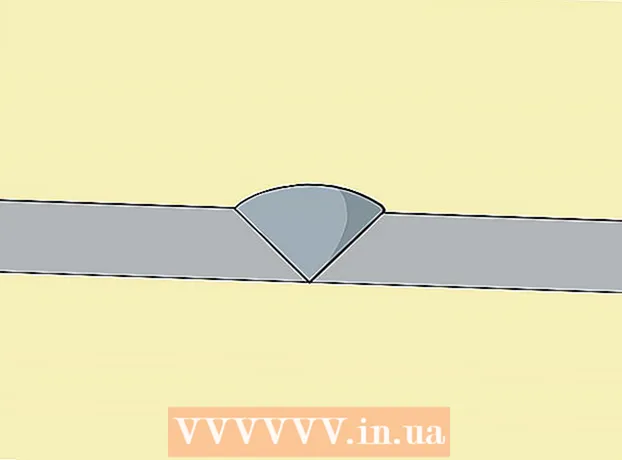

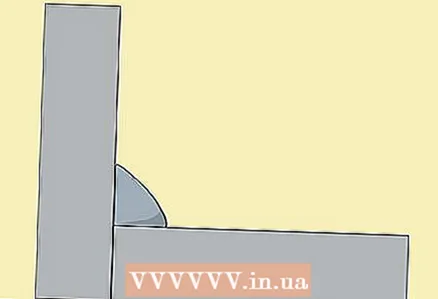

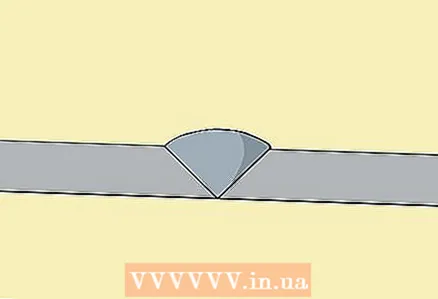

1 بر جوش فیله مسلط شوید. این نوع درز برای شروع توسعه جوشکاری TIA مناسب است. جوش فیله دو قطعه فلز را در زاویه راست متصل می کند. وان را طوری شکل دهید که با زاویه 45 درجه دو ورق را که در زاویه راست به هم متصل شده اند بپوشاند. از طرفی ، چنین درز مانند یک مثلث به نظر می رسد.

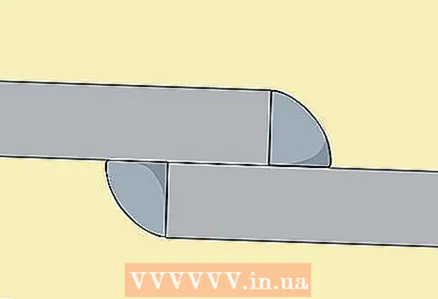

1 بر جوش فیله مسلط شوید. این نوع درز برای شروع توسعه جوشکاری TIA مناسب است. جوش فیله دو قطعه فلز را در زاویه راست متصل می کند. وان را طوری شکل دهید که با زاویه 45 درجه دو ورق را که در زاویه راست به هم متصل شده اند بپوشاند. از طرفی ، چنین درز مانند یک مثلث به نظر می رسد.  2 درز همپوشانی. یک استخر جوش بین لبه فلز که روی قطعه دیگر پوشانده شده است ، ایجاد کنید. هنگامی که هر دو لبه ذوب شدند ، سیم پرکننده را داخل حمام قرار دهید.

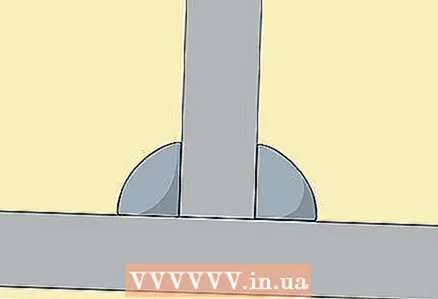

2 درز همپوشانی. یک استخر جوش بین لبه فلز که روی قطعه دیگر پوشانده شده است ، ایجاد کنید. هنگامی که هر دو لبه ذوب شدند ، سیم پرکننده را داخل حمام قرار دهید.  3 اتصال T دو قطعه فلزی در زاویه راست. شعله را گرم کنید تا سطح فلز صاف گرم شود. با کشیدن الکترود از نازل سرامیکی ، قوس کوتاهی را حفظ کنید. سیم پرکننده را در محل اتصال دو قطعه جوش داده شده قرار دهید.

3 اتصال T دو قطعه فلزی در زاویه راست. شعله را گرم کنید تا سطح فلز صاف گرم شود. با کشیدن الکترود از نازل سرامیکی ، قوس کوتاهی را حفظ کنید. سیم پرکننده را در محل اتصال دو قطعه جوش داده شده قرار دهید.  4 گوزن را آب کنید هر دو قطعه فلزی را در محل برخورد ذوب کنید. از وان در مرکز اتصال دو قطعه فلزی پشتیبانی کنید. به مقدار نسبتاً زیادی سیم پرکننده نیاز دارید زیرا قطعات جوش داده شده روی هم قرار نمی گیرند.

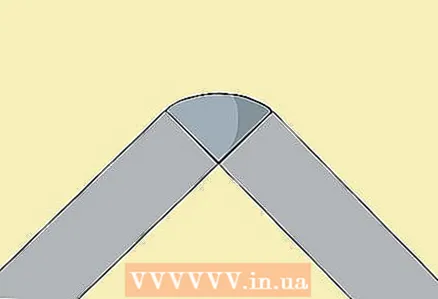

4 گوزن را آب کنید هر دو قطعه فلزی را در محل برخورد ذوب کنید. از وان در مرکز اتصال دو قطعه فلزی پشتیبانی کنید. به مقدار نسبتاً زیادی سیم پرکننده نیاز دارید زیرا قطعات جوش داده شده روی هم قرار نمی گیرند.  5 اتصال با جوش به لب یک استخر جوش ایجاد کنید که در آن دو قطعه فلز به هم می رسند. در مقایسه با انواع دیگر درزهای جوش ، این امر نیاز به تلاش بیشتری دارد زیرا قطعات جوش داده شده با یکدیگر همپوشانی ندارند. در نهایت ، آمپر را کاهش دهید تا دهانه تشکیل شده پر شود.

5 اتصال با جوش به لب یک استخر جوش ایجاد کنید که در آن دو قطعه فلز به هم می رسند. در مقایسه با انواع دیگر درزهای جوش ، این امر نیاز به تلاش بیشتری دارد زیرا قطعات جوش داده شده با یکدیگر همپوشانی ندارند. در نهایت ، آمپر را کاهش دهید تا دهانه تشکیل شده پر شود.

هشدارها

- با ماسک جوشکار با فیلترهای شیشه ای و نوری مناسب از صورت خود محافظت کنید.

- قبل از روشن کردن دستگاه جوش ، دستکش های عایق خشک بپوشید.

- در زیر ماسک جوشکار از عینک محافظ با محافظ جانبی استفاده کنید.

- از لباس و کفش های سنگین و نسوز استفاده کنید.

- آرگون را با CO2 مخلوط نکنید. CO2 یک گاز فعال است و به الکترود تنگستن شما آسیب می رساند.

نکات

- اگر فلز تمیز باشد ، هیچ جرقه ای در طول جوشکاری وجود نخواهد داشت.

- راز اصلی جوشکاری VIA هنر تشکیل استخر به طور همزمان از هر دو طرف مرز است.

- هنگام جوشکاری TIA ، نباید دود یا دوده وجود داشته باشد. در صورت مشاهده ، ممکن است ارزش تمیز کردن دقیق سطح فلز را داشته باشد.

- جوشکاری TIA را می توان از تمام موقعیت ها ، در زیر و در سطح و بالاتر از سطح جوشکار انجام داد.

- هنگام جوشکاری TIA ، از شار استفاده نمی شود ، بنابراین سرباره با نمای حمام تداخل ندارد.

- هنگامی که گاز سیلندر شروع به اتمام می کند ، باید مصرف آن را افزایش دهید ، زیرا گاز در انتهای سیلندر کمتر خالص است.